Questa settimana continuiamo con l'articolo della settimana scorsa.

1.2 Condensatori elettrolitici

Il dielettrico utilizzato nei condensatori elettrolitici è l'ossido di alluminio formato dalla corrosione dell'alluminio, con una costante dielettrica compresa tra 8 e 8,5 e una rigidità dielettrica di esercizio di circa 0,07 V/A (1 µm = 10000 A). Tuttavia, non è possibile ottenere tale spessore. Lo spessore dello strato di alluminio riduce il fattore di capacità (capacità specifica) dei condensatori elettrolitici poiché il foglio di alluminio deve essere inciso per formare un film di ossido di alluminio per ottenere buone caratteristiche di accumulo di energia, e la superficie presenterà molte irregolarità. D'altra parte, la resistività dell'elettrolita è di 150 Ωcm per bassa tensione e 5 kΩcm per alta tensione (500 V). La maggiore resistività dell'elettrolita limita la corrente RMS che il condensatore elettrolitico può sopportare, tipicamente a 20 mA/µF.

Per questi motivi, i condensatori elettrolitici sono progettati per una tensione massima tipica di 450 V (alcuni produttori progettano per 600 V). Pertanto, per ottenere tensioni più elevate è necessario collegarli in serie. Tuttavia, a causa della differenza di resistenza di isolamento di ciascun condensatore elettrolitico, è necessario collegare un resistore a ciascun condensatore per bilanciare la tensione di ciascun condensatore collegato in serie. Inoltre, i condensatori elettrolitici sono dispositivi polarizzati e quando la tensione inversa applicata supera 1,5 volte Un, si verifica una reazione elettrochimica. Quando la tensione inversa applicata è sufficientemente lunga, il condensatore fuoriesce. Per evitare questo fenomeno, è necessario collegare un diodo accanto a ciascun condensatore quando viene utilizzato. Inoltre, la resistenza ai picchi di tensione dei condensatori elettrolitici è generalmente 1,15 volte Un, e quelli di buona qualità possono raggiungere 1,2 volte Un. Pertanto, i progettisti dovrebbero considerare non solo la tensione di lavoro a regime stazionario, ma anche la tensione di picco quando li utilizzano. In sintesi, è possibile tracciare la seguente tabella di confronto tra condensatori a film e condensatori elettrolitici, vedere Fig. 1.

2. Analisi dell'applicazione

I condensatori DC-Link utilizzati come filtri richiedono progetti ad alta corrente e capacità. Un esempio è il sistema di azionamento del motore principale di un veicolo a nuova energia, come indicato in Fig. 3. In questa applicazione, il condensatore svolge una funzione di disaccoppiamento e il circuito presenta un'elevata corrente di esercizio. Il condensatore DC-Link a film ha il vantaggio di essere in grado di sopportare elevate correnti di esercizio (Irms). Prendiamo come esempio i parametri di un veicolo a nuova energia da 50~60 kW: tensione di esercizio 330 Vdc, tensione di ripple 10 Vrms, corrente di ripple 150 Arms a 10 kHz.

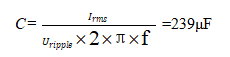

Quindi la capacità elettrica minima viene calcolata come:

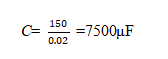

Questo è facile da implementare nella progettazione di condensatori a film. Supponendo che vengano utilizzati condensatori elettrolitici, considerando 20 mA/μF, la capacità minima dei condensatori elettrolitici viene calcolata per soddisfare i parametri sopra indicati come segue:

Per ottenere questa capacità sono necessari più condensatori elettrolitici collegati in parallelo.

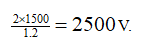

Nelle applicazioni con sovratensione, come quelle su ferrovie leggere, autobus elettrici, metropolitane, ecc., considerando che queste potenze sono collegate al pantografo della locomotiva tramite il pantografo stesso, il contatto tra il pantografo e il pantografo è intermittente durante il trasporto. Quando i due non sono in contatto, l'alimentazione è supportata dal condensatore DC-L e, al ripristino del contatto, si genera la sovratensione. Il caso peggiore è una scarica completa del condensatore DC-Link quando scollegato, in cui la tensione di scarica è uguale alla tensione del pantografo e, al ripristino del contatto, la sovratensione risultante è quasi il doppio della Un nominale di funzionamento. Per i condensatori a film, il condensatore DC-Link può essere gestito senza ulteriori considerazioni. Se si utilizzano condensatori elettrolitici, la sovratensione è di 1,2 Un. Prendiamo ad esempio la metropolitana di Shanghai. Un = 1500 Vcc, per il condensatore elettrolitico la tensione da considerare è:

Quindi, i sei condensatori da 450 V devono essere collegati in serie. Se si utilizza un condensatore a film, è possibile ottenere facilmente tensioni da 600 V a 2000 V o persino 3000 V. Inoltre, in caso di scarica completa del condensatore, l'energia generata crea una scarica di cortocircuito tra i due elettrodi, generando un'elevata corrente di spunto attraverso il condensatore DC-Link, che solitamente è diversa per i condensatori elettrolitici per soddisfare i requisiti.

Inoltre, rispetto ai condensatori elettrolitici, i condensatori a film DC-Link possono essere progettati per raggiungere valori di ESR (tensione di scarica elettrica) e autoinduttanza LS (tipicamente inferiori a 10 mΩ e persino inferiori a <1 mΩ) molto bassi (tipicamente inferiori a 100 nH e in alcuni casi inferiori a 10 o 20 nH). Ciò consente di installare il condensatore a film DC-Link direttamente nel modulo IGBT al momento dell'applicazione, consentendo l'integrazione della barra di distribuzione nel condensatore a film DC-Link, eliminando così la necessità di un condensatore di assorbimento IGBT dedicato quando si utilizzano condensatori a film, con un notevole risparmio di denaro per il progettista. Le figure 2 e 3 mostrano le specifiche tecniche di alcuni prodotti C3A e C3B.

3. Conclusion

Inizialmente, per motivi di costo e dimensioni, i condensatori DC-Link erano per lo più condensatori elettrolitici.

Tuttavia, i condensatori elettrolitici sono influenzati dalla capacità di sopportare tensione e corrente (ESR molto più elevata rispetto ai condensatori a film), quindi è necessario collegare più condensatori elettrolitici in serie e in parallelo per ottenere una capacità elevata e soddisfare i requisiti di utilizzo ad alta tensione. Inoltre, considerando la volatilizzazione del materiale elettrolitico, è necessario sostituirlo regolarmente. Le nuove applicazioni energetiche richiedono generalmente una vita utile del prodotto di 15 anni, quindi è necessario sostituirlo 2 o 3 volte durante questo periodo. Pertanto, vi è un costo considerevole e disagi nel servizio post-vendita dell'intera macchina. Con lo sviluppo della tecnologia di rivestimento metallizzato e della tecnologia dei condensatori a film, è stato possibile produrre condensatori di filtro CC ad alta capacità con tensioni da 450 V a 1200 V o anche superiori con film OPP ultrasottile (il più sottile 2,7 µm, persino 2,4 µm) utilizzando la tecnologia di vaporizzazione del film di sicurezza. D'altro canto, l'integrazione dei condensatori DC-Link con la barra di distribuzione rende il design del modulo inverter più compatto e riduce notevolmente l'induttanza parassita del circuito, ottimizzandolo.

Data di pubblicazione: 29-03-2022